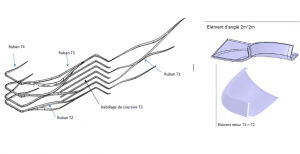

Lorsque l’on regarde pour la première fois les perspectives du projet, on y aperçoit d’étranges vagues organiques qui se déploient librement de part et d’autre des façades. Ces rubans ou modénatures ont une forme variable, chaque pièce est différente. On comprend vite que ces éléments sont la signature du projet et que ça va être un grand défi de concrétiser cette belle image que les architectes ont imaginée avec en plus, un ATEX à développer et à faire approuver au CSTB.

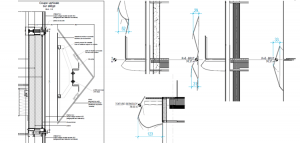

On se pose alors immédiatement la question, quelle est cette matière ? Et après analyse du dossier marché, il est presque vide : des coupes de principe dessinées par les architectes et le BET Façade avec un choix de matériaux surprenant et pas du tout compatible avec la technique de façade choisie.

En parallèle nous constatons qu’il est complexe de trouver des entreprises capables et ayant l’expertise technique pour valoriser et réaliser un tel ouvrage, difficile à appréhender de par son aspect novateur et sa technicité. Les études de façade avaient démarré et de nombreuses précisions techniques devaient être communiquées rapidement au façadier.

En partant d’une page blanche et en s’inspirant des technologies du secteur aéronautique, nautique et de l’automobile, l’idée a été de réaliser ces modénatures en composites usinées par machines numériques 5 axes permettant la réalisation de tout type de forme.

En trois semaines et en s’appuyant sur de petites entreprises de ce secteur, un prototype a été fabriqué pour faire valider l’aspect général de la façade.

Prototype de façade

Voir la satisfaction du client et des architectes fut la première étape à concrétiser avant de se lancer dans une longue aventure.

Pour la maîtrise des coûts et des études, nous avons fait appel en direct à un Bureau d’études spécialisé dans ces matériaux pour nous accompagner dans cette nouvelle conception et reprendre intégralement le modèle numérique de ces modénatures.

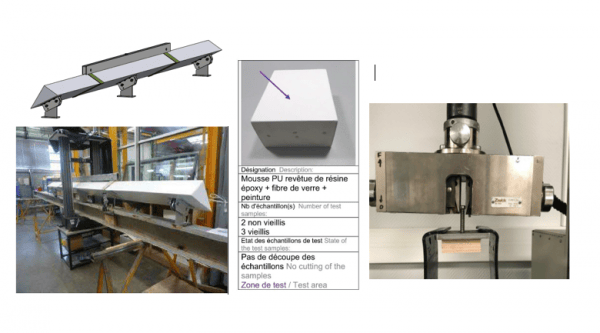

Dans cet esprit d’innovation et après 6 mois d’études, d’essais sur les matériaux, d’essais mécaniques et physico-chimiques, un dossier d’ATEX a été développé et déposé au CSTB pour la fabrication et la pose de ces éléments de sur façade. Nous avons développé le dossier et l’avons porté au nom de « BOUYGUES Bâtiment IDF Rénovation privée ». Le CSTB a émis un avis favorable après le passage en commission en Septembre 2019, un an et demi avant la réception.

Photos d’essais réalisés dans le cadre du dossier d’ATEX

C’est une expérience particulièrement enrichissante car on est dans un processus de création !

Concevoir et avoir la maîtrise complète des études nous a permis :

- De prendre part à tous les choix techniques dans le processus de fabrication pour en rationaliser les coûts

- Sécuriser le dossier d’ATEX qui, en cas de non-obtention, peut bloquer l’ensemble des façades

- Garder le contrôle de l’opération et prendre le leadership sur l’ensemble des intervenants du projet.

- Gérer au mieux les problématiques de synthèse et de compatibilité avec la façade.

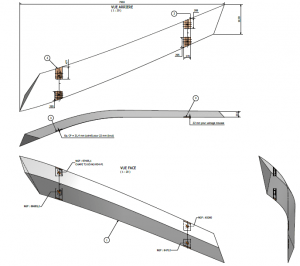

Nous sommes actuellement en cours d’achèvement de la fabrication, un long processus qui aura duré un an au vu de la quantité des pièces à réaliser :

- 100 éléments de ruban unique, mesurant de 5 à 10m de long

- 112 éléments de coursives intégrant 32 moules différents

Le tout pour une surface totale de 1 500m².

Extrait 2D du plan de fabrication d’un ruban

L’ensemble des achats et les approvisionnements en matière première ont été réalisés par l’équipe travaux pour optimiser les coûts et s’assurer de la conformité des matériaux mis en œuvre avec le dossier d’ATEX.

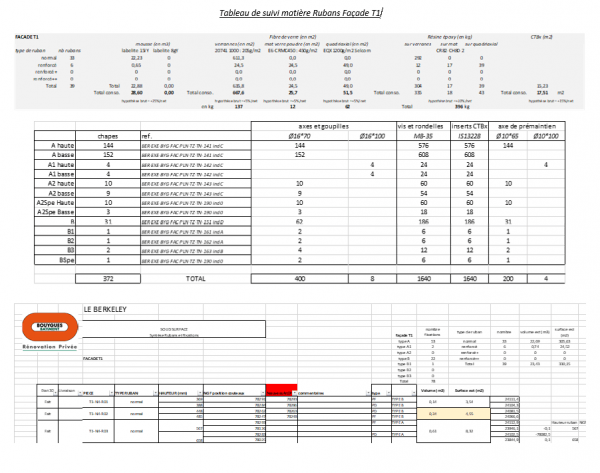

Tableau de suivi matière Rubans Façade T1

Pour l’usinage des pièces nous avons fait appel à plusieurs entreprises du secteur aéronautique et automobile.

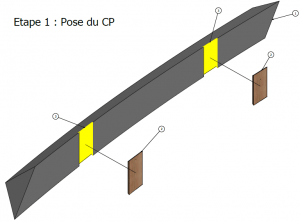

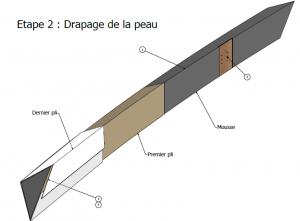

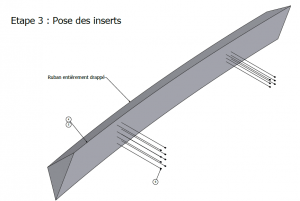

Ci-dessous les différentes étapes de fabrication :

Rubans : collage et usinage des mousses, stratification composite, Post-cuisson, Apprêt, ponçage, finitions et

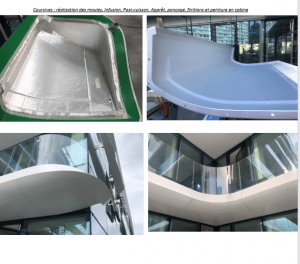

Coursives : réalisation des moules, Infusion, Post-cuisson, Apprêt, ponçage, finitions et peinture en cabine

Nous concrétisons actuellement cette formidable expérience avec la pose qui nécessite beaucoup de précision et d’habilité.

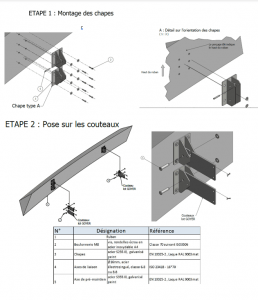

Ci-dessous les différentes étapes :

Ce challenge entrepreneurial que nous avons initié est une formidable expérience et nous avons le plaisir de vous faire partager les photos de cet ouvrage exceptionnel et atypique.

Bilan après 1 an de chantier en découpage du lot CVC :

Comme présenté lors du précédent numéro de Repnews, nous avons opté pour un découpage du lot CVC en plusieurs lots :

- Un lot « prestation d’études d’exécution CVC »

- Un lot « prestation d’études thermiques »

- Un lot « prestation d’études acoustiques »

- Un lot « tuyauterie » comprenant le calorifuge

- Un lot « faux plafonds rayonnants »

- Un lot « gaines & locaux techniques » comprenant la mise en service de l’installation

- Un lot « planchers chauffants rafraîchissants »

Les points positifs :

- Le responsable des CET devient plus opérant et reprend la main sur le destin des travaux de CVC sur chantier,

- Meilleure maîtrise des études d’exécution permettant des optimisations de projet,

- Meilleure maîtrise des prestations à sous-traiter

- Meilleure maîtrise des budgets,

- Meilleure maîtrise de la sécurité par le choix des solutions de mise en œuvre comme par exemple la pose de tuyauteries à sertir annihilant les risques de travail par point chaud,

- Meilleure réactivité dans la gestion des Fiches Travaux Modificatives du fait de la gestion des études d’exécution

Les axes d’améliorations et solutions :

- Un lot « gaines » comprenant le calorifuge peut parfaitement être ressorti. Les entreprises traditionnelles de CVC sous-traitent quasiment toute cette prestation.

- Le choix de l’entreprise partenaire pour la réalisation des locaux techniques est primordial. Nous nous rendons compte que peu d’entreprises possèdent la compétence de mise au point et qu’encore une fois cette prestation est sous-traitée à un tiers.

- Le lot GTB peut parfaitement être ressorti. Une bonne préparation du dossier en interne peut permettre de consolider un dossier de consultation incluant les interfaces avec les lots techniques.

- En fonction du volume des études d’exécution à réaliser, il peut être préférable de réaliser un groupement de bureaux d’études pour gagner davantage en délai.

En conclusion : cette expérience est positive, nous réaliserons un feedback de la phase mise en service qui est en cours.